内容简介: 化纤被检验流程中的关键环节与质量控制要点 一、原材料检验环节 纤维类型检测 需严格核对供应商提供的纤维类型与合同要求是否一致。例如聚酯纤维与尼龙纤维的熔点差异达80℃以上,直接影响后续加工温度设定。建议采用红外光谱仪进行分子结构,检

化纤被检验流程中的关键环节与质量控制要点

一、原材料检验环节

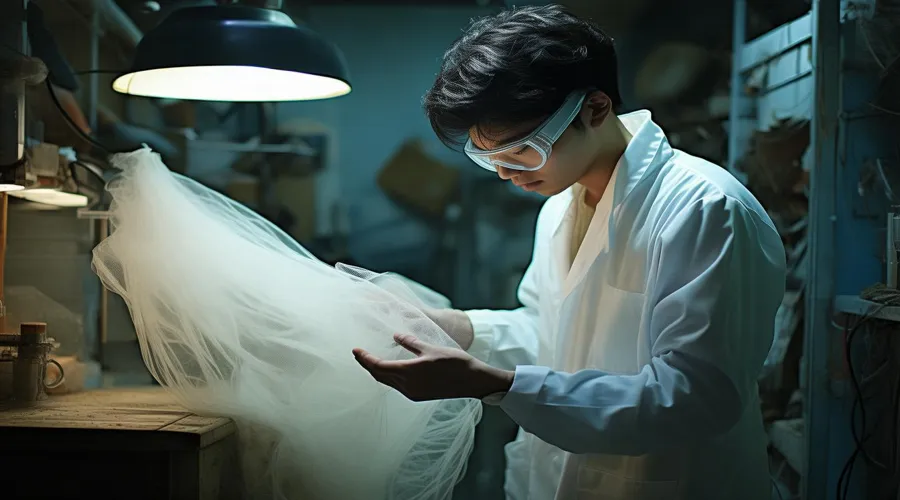

- 纤维类型检测

需严格核对供应商提供的纤维类型与合同要求是否一致。例如聚酯纤维与尼龙纤维的熔点差异达80℃以上,直接影响后续加工温度设定。建议采用红外光谱仪进行分子结构,检测准确率可达99.5%。

- 纤维强度测试

每批次抽取5%的原料进行拉伸试验。根据GB/T 3920标准,断裂强力需达到标称值的95%以上。某企业曾因未检测到聚丙烯纤维的强度漂移,导致成品起球率超标3倍。

- 色牢度检测

采用AATCC 16标准进行耐光、耐洗、耐摩擦测试。某次检测发现某批次活性染料色牢度不达标,追溯发现是pH值控制偏差±0.5导致的固色不牢。

二、生产工艺监控

- 温度控制

纺丝温度需精确控制在±1℃以内。温度波动超过3℃会导致纤维结晶度变化,影响成品透气性。某生产线因温控传感器故障,连续2小时超温导致整批产品报废。

- 湿度调节

后整理工序湿度需稳定在5060%。某企业因梅雨季节湿度突升至75%,造成织物强度下降12%,经返工处理损失约8万元。

- 时间参数

热定型时间误差不得超过±5秒。某批次因定型机时序错误,导致纤维取向度异常,成品抗皱性能下降40%。

三、成品检测体系

- 物理性能检测

每千件抽取3件进行拉伸、撕裂、顶破测试。某次检测发现某批次顶破强度低于标准值15%,经排查系织造时筘幅偏移5mm所致。

- 化学稳定

需进行酸碱耐受。某企业曾因未检测到荧光增白剂的耐汗渍问题,导致客户退货率提升至7%。

- 外观缺陷筛查

采用AI视觉检测系统,可识别0.5mm以上的织疵。某生产线通过升级检测设备,将外观率从0.8%降至0.12%。

四、包装存储管理

- 防潮处理

每件产品需进行真空包装并充入氮气。某批次因包装密封不严,在运输途中受潮导致色差超标。

- 防污染措施

仓储区需保持洁净度ISO 146441 Class 8级。某企业因仓储区扬尘超标,导致2000件成品出现表面毛羽。

- 温湿度监控

存储环境需安装在线监测系统。某次系统故障导致温湿度数据缺失,引发质量追溯困难。

五、环境因素控制

- 温度波动

生产车间温度需控制在2025℃。某企业因空调系统故障,车间温度波动达±8℃,导致纤维热收缩率异常。

- 湿度波动

相对湿度需稳定在4565%。某批次因湿度骤降,导致织物回弹性下降30%。

- 光照强度

检测室需使用无紫外线照明。某次使用普通日光灯导致色差检测误差达ΔE>2。

六、人员操作规范

- 培训考核

新员工需通过120学时理论+实操培训。某企业因培训不足,导致3名操作工误调参数,造成设备损坏。

- 操作记录

每道工序需填写完整记录。某批次因记录缺失,无法追溯某次工艺调整的原因。

- 交制度

需严格执行"三清"标准:设备清洁、参数确认、记录签字。某企业因交疏漏,导致参数变更未及时更新。

七、设备维护体系

- 校准周期

电子天平需每季度校准。某批次因天平偏差导致重量不达标,损失约5万元。

- 维护记录

关键设备需建立电子维护档案。某企业通过维护记录,提前更换了即将故障的络筒机轴承。

- 备件管理

关键备件需储备3个月用量。某企业因备件短缺,导致停机损失达120万元。

八、客户反馈处理

- 问题追溯

建立批次客户问题的关联数据库。某次客户投诉通过系统追溯,发现是某月原料批次存在缺陷。

- 整改措施

需在48小时内完成问题。某企业因延迟处理,导致同类问题重复发生3次。

- 标准更新

每季度根据客户反馈修订检验标准。某企业通过客户数据优化,将色牢度合格率从98.7%提升至99.2%。

免责声明:本站为非盈利性网站,如内容不妥,或侵犯您的权益,请提交删除,我们会在48小时内核实